Blog

Blog

A. Iniesta: “El sistema Tecnapur nos ofrece resultados muy positivos"

18 de diciembre de 19 - Casos de éxito

Descendiente de una familia dedicada a la ganadería de cebo, Aitor Iniesta, decidió continuar con el negocio familiar. Sin embargo, atraído por la mayor complejidad que representa la fase de reproducción de las cerdas, decidió formarse en este ámbito y contar con su propia explotación de madres. Convencido de la necesidad de construir un sector sostenible medioambientalmente, este 2019 Aitor ha invertido en la instalación y puesta en marcha de una planta de tratamiento de purines, que cuenta con el separador mecánico (fase I) y el reactor fisicoquímico (fase II) de TecnaPur, con excelentes resultados.

¿Cuál es el origen de esta explotación?

Tras especializarme en la reproducción porcina, en 2011 decidí montar mi propia explotación de reproductoras con 1.000 cerdas que, a los tres años, pude ampliar hasta 3.000 madres, con 13.000 plazas de destete con lechones hasta los 20 quilos.

¿Cómo tiene distribuida la granja?

En una zona tengo el núcleo de reproductoras, con 3.000 madres, con la reposición, que hacemos internamente en granja, la gestación y las salas de maternidad, donde tenemos a los lechones hasta los 6 quilos (26 días de vida). Por otro lado, a unos 3,5 quilómetros de distancia, tenemos el destete/transición hasta los 20 quilos. Alcanzado este peso, distribuimos los animales hacía granjas de cebo. Una parte va a la explotación familiar con 7.000 plazas, y el resto a otras granjas de la integradora con la que trabajamos.

¿Cuánta gente trabaja en la granja?

Entre empleo directo e indirecto, en nuestra granja damos trabajo a unas 100 personas, que incluye los empleados que trabajan en la zona de reproductoras, en el área de transición, en labores administrativas, gestión de los subproductos ganaderos que se generan en la granja, labores de mantenimiento, limpieza, transporte, etc.

Este año decide instalar el sistema de tratamiento de purines de TecnaPur, con el separador mecánico y el reactor fisicoquímico. ¿Por qué?

Principalmente por un tema de convicción personal, de disponer de una explotación respetuosa medioambientalmente con nuestro entorno. Aunque nosotros ahora mismo no tenemos ningún problema con los purines, porqué estamos ubicados en una zona con baja densidad porcina, creo que la orientación de la ganadería y de la producción de cerdo tiene que avanzar e invertir para ser el máximo de respetuosa con el medioambiente.

¿Por qué se decide por el sistema de Rotecna?

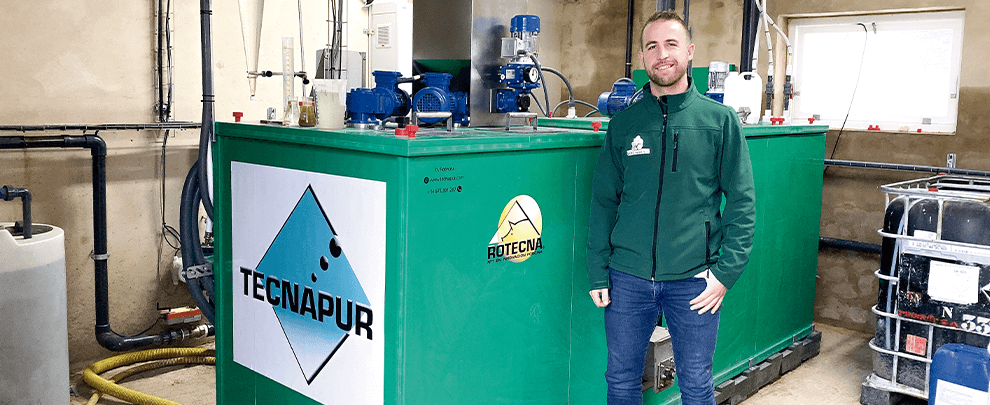

Yo ya llevaba tiempo buscando una instalación que me permitiera mejorar la gestión del nitrógeno, reducir las emisiones de amoniaco y los olores que pudiese generar la explotación, pese a que está alejada de cualquier núcleo urbano. Por ello, estudiamos un par de opciones y la de Rotecna, por viabilidad económica y funcionabilidad, fue la que mejor encajaba en nuestros objetivos. Fue así como, en abril, realizamos la instalación, siendo la primera planta de tratamiento de purines de estas características en España. Finalmente, tras contar durante los primeros meses con el asesoramiento y el apoyo de los técnicos de Rotecna, en septiembre comencé a gestionar directamente el funcionamiento de toda la planta.

Planta de tratamiento de purines con el separador mecánico y el reactor fisicoquímico. Foto: Rotecna.

¿Cuál está siendo el rendimiento de la planta en estos primeros meses?

De momento los resultados son muy positivos, tal y como esperaba: reducción de olores y volumen, separación de nutrientes, ahorro en el coste de esparcir el purín, reducción de las emisiones de amoniaco, obtenemos un abono orgánico de calidad para nuestros campos a partir de la fracción sólida. Nosotros a parte de ganaderos somos agricultores, por lo que el estiércol que sacamos del purín lo utilizamos en nuestros propios campos como enmienda orgánica, se trata de un abono orgánico de muchísima más calidad que el abono químico o mineral que se utiliza habitualmente. Ahora, la siguiente prueba que quiero realizar es utilizar la parte líquida para hacer fertirrigación en parcelas colindantes. Lo cierto es que esta planta ofrece un amplio abanico de posibilidades que, medioambientalmente, creemos que es el modelo a seguir para el futuro de la ganadería.

En el caso del reactor fisicoquímico, ¿qué destacaría de su funcionamiento?

Es un sistema muy intuitivo y adaptado a cualquier perfil de usuario. En nuestro caso, utilizamos el reactor de lunes a viernes, unas diez-once horas al día, de 7h de la mañana a 18h de la tarde. De esta manera, el lunes por la mañana preparamos el tanque de floculante, para una vez lleno dejar pasar al interior del reactor la fase líquida que sale del separador mecánico. Con esta puesta en marcha, muy simple, de forma automática y según el caudal de entrada, el reactor empieza a trabajar. Luego, lo único que solemos hacer es, una vez cada dos horas, una de las personas que está fuera gestionando los purines se pasa para revisar que todo funciona correctamente.

De todos modos, los sistemas de seguridad que la máquina lleva instalados hacen que en caso de que haya cualquier incidencia o se acabe un producto químico, la planta se pare. Finalmente, los viernes cuando acaba todo el proceso de la semana, hay que dejar que el tanque de floculante se acabe y procedemos a limpiar la máquina.

El reactor ofrece la posibilidad de control remoto, ¿qué le parece?

Un acierto. Además, tiene un funcionamiento muy intuitivo para cualquier persona medianamente versada en nuevas tecnologías. Concretamente, el control remoto del reactor me permite ver desde el móvil, en cualquier lugar y en tiempo real, en qué estado está la máquina, ver si hay alguna incidencia, alguna alarma, revisar cómo funciona el sistema, cuántos metros cúbicos están entrando, cuál es el nivel de pH del purín que está saliendo… Se puede consultar absolutamente todo independientemente de donde estés. Es una gran ventaja que, además, te ayuda a conciliar la vida laboral y familiar.

En cifras, ¿cuántos metros cúbicos de purín trata al día?

Con una media de funcionamiento de 11 horas aproximadamente, se pueden tratar entre 60 y 70 metros cúbicos de purín al día, dependiendo de lo denso que sea el purín.

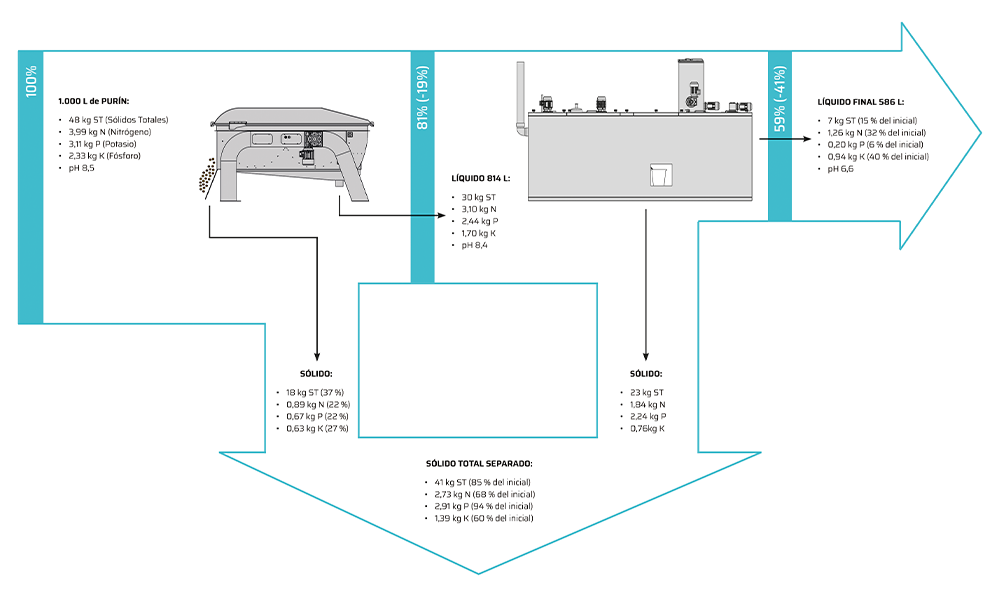

Diagrama de flujo de masas de la planta de tratamiento

Los diferentes rendimientos y reducciones varían según la composición del purín inicial.

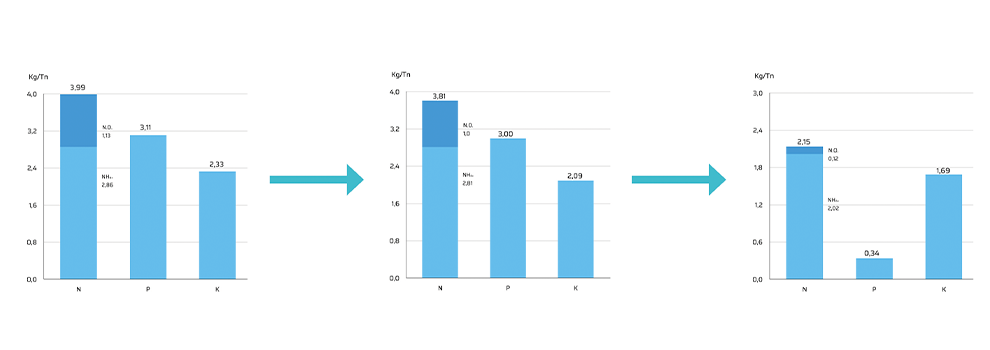

Composición de la fase líquida

Y respecto al volumen inicial, ¿qué porcentaje obtiene de cada fracción?

En la granja estamos muy concienciados con el uso racional del agua, todos los días la persona de mantenimiento controla el consumo y revisa posibles fugas, por lo que tenemos un purín bastante denso. A partir de ahí, con la primera fase de TecnaPur (separador mecánico) estamos teniendo una reducción, respecto al volumen inicial, de un 10 % que sale con la fracción sólida, y un 90% pasa a la fracción líquida. Posteriormente, en la fase 2 (reactor fisicoquímico), obtenemos una fracción sólida de aproximadamente un 20-30 %, y una fracción líquida del 70-80 %. De esta forma logramos reducir entorno un 70% de nitrógeno, un 60 % de potasio y un 97 % de fósforo, del purín inicial al purín final sin emisiones a la atmósfera de amoniaco ni otros gases de efecto invernadero.

¿Qué hace de cada una de las partes separadas?

La parte sólida la utilizamos para el abono de viñedo, que es el cultivo predominante en la zona, con lo que le damos a los cultivos un aporte de nutrientes más sostenible y ecológico que los abonos sintético y mineral que se suelen utilizar. Y la parte líquida la utilizamos para abonar almendros, principalmente, además de cereales de secano. En este sentido, al haber separado la mayoría de sólidos en suspensión del purín, la cantidad de metros cúbicos que podemos aplicar por hectárea aumenta un 70%, y la cantidad de líquido total a transportar se reduce un 33%, lo que implica una importante reducción de la extensión de cultivos necesarios para la gestión del líquido como fertilizante y un significativo ahorro en el transporte.

Vista aérea de la granja de Utiel (Valencia). Foto: Expoinor.

A nivel de explotación, ¿qué coste por metro cúbico supone realizar la separación?

No tenemos un cálculo exacto de todos los costes, pero los números que hemos realizado nos dan un coste aproximado de 2,00 euros por metro cúbico en el tratamiento, al que habría que añadir el coste de la distribución del producto en líquido para esparcirlo en las fincas o para utilizarlo en riego por goteo. En este sentido, al poder aplicar más cantidad por hectárea y menos cantidad total, lo podemos hacer más cerca de la granja, reduciendo considerablemente los costes de esta aplicación, por lo que el coste total por metro cúbico, del tratamiento más la aplicación, calculamos que es de unos 2,80 – 3,00 euros/m3.

¿El balance económico le es favorable?

Desde mi punto de vista, esta inversión está justificada y más reiterando la importancia de que todos los ganaderos tomemos conciencia de la necesidad de producir de forma respetuosa con nuestro entorno.

Respecto a los costes previos a la separación, sí que inicialmente se asume un pequeño sobrecoste para realizar la inversión, pero luego tienes una rentabilidad del abono que estás generando con la parte sólida. En nuestro caso concreto, nosotros no estamos vendiendo la fracción sólida, pero si anteriormente teníamos un coste de 20.000 euros al año para abonar nuestras fincas, ahora nos los estamos ahorrando, y si lográramos tener un excedente de este abono podríamos venderlo y sacarle un beneficio económico. De esta forma, el sobrecoste que me puede generar la planta por el tratamiento de los purines está justificado y cubierto por los ingresos que se pueden obtener del abono orgánico y el ahorro en el transporte de la fase líquida por el hecho de tener que esparcir menor cantidad y más cerca.